|

Attention nouvelle adresse du site : |

A - Schéma et fabrication des outils

|

Les outils, numérotés de 1 à 5 selon l'ordre des phases de creusage du cylindre, sont usinés à partir de ciseaux à bois de bas de gamme.

|

|

|

L'outil est ensuite usiné suivant le profil du dessin à l'aide d'une tronçonneuse montée sur un support bloqué fixe. Une tablette a été aménagée devant le disque de la tronçonneuse afin de travailler à plat. |

| Les finitions sont effectuées à la meule émeri ainsi que l'affûtage du biseau selon un angle de 75° à 80°. |  |

|

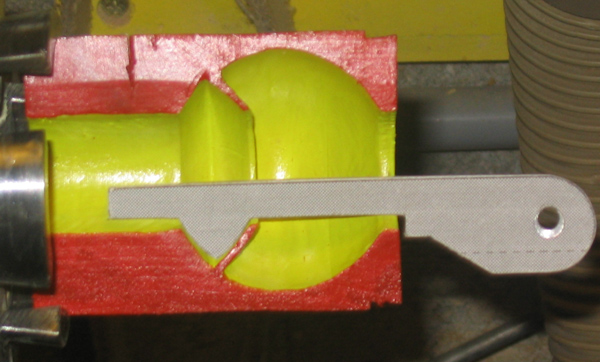

Tous les outils sont contrôlés à l'aide du "gabarit d'outils", afin de respecter leur zone d'usinage à l'intérieur des sphères. |

B - Gabarits et mandrin d'axe

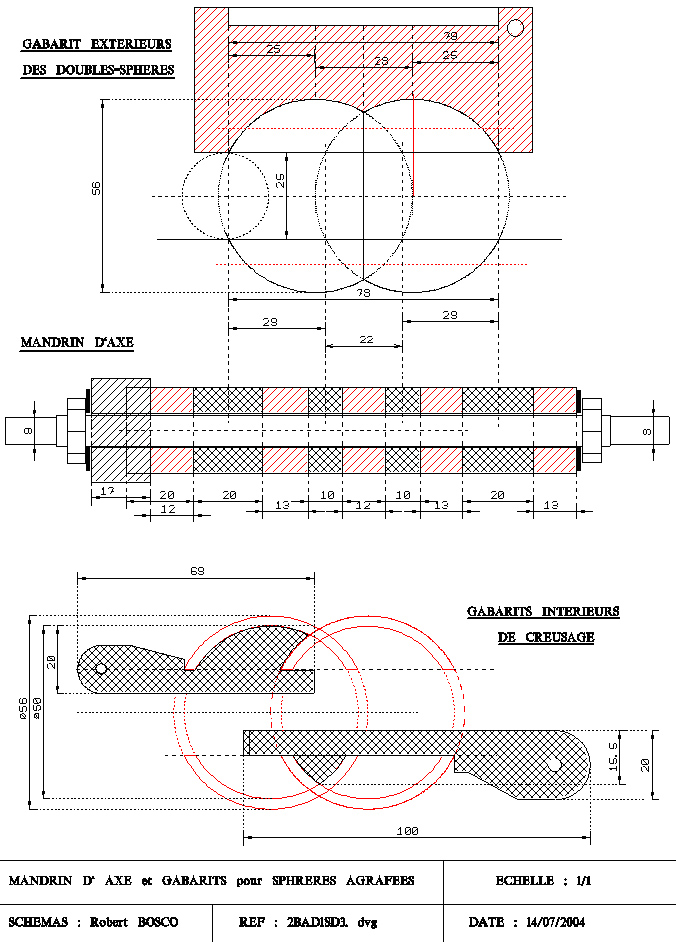

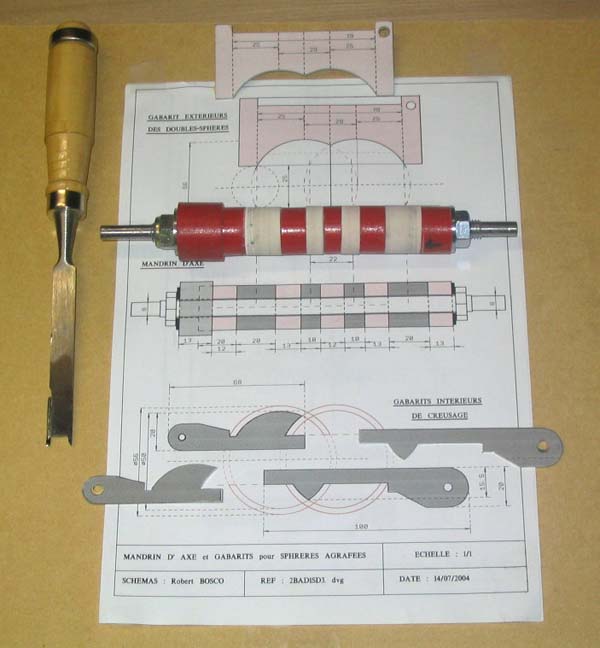

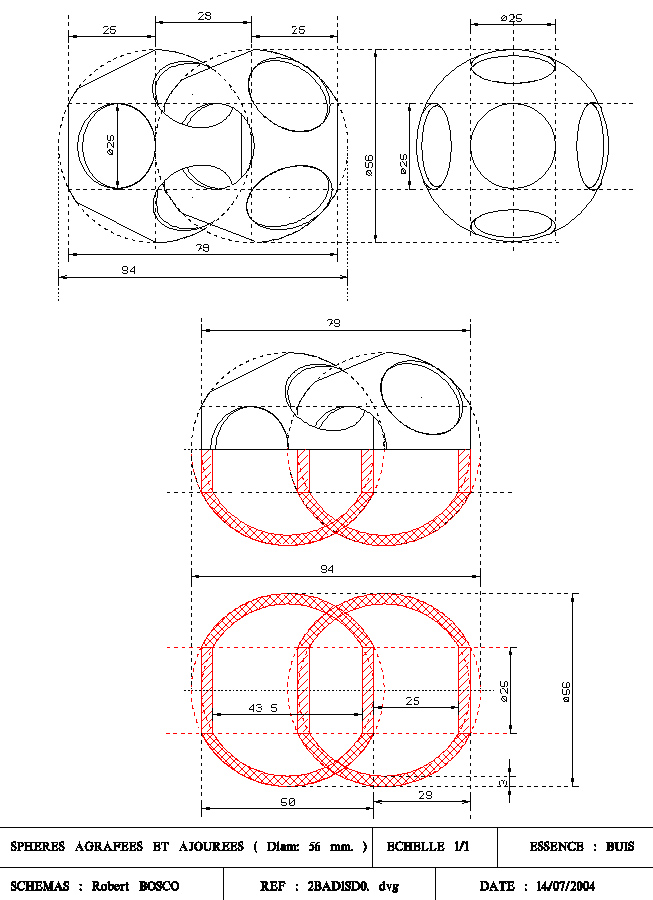

Le gabarit extérieur des doubles sphères et les gabarits intérieurs de creusage du schéma ci-dessous sont collés sur une plaque d'aluminium de 5/10 éme de millimètre d'épaisseur à l'aide d'adhésif double face (bien contrôler les différentes cotes), puis découpés avec une scie à guichet (même procédé que pour le gabarit d'outils).

|

Le mandrin axial sert à maintenir la pièce entre pointes. Il est composé de rondelles de caoutchouc et de bois, montées sur une tige filetée entre deux écrous. Au serrage de ces derniers, les rondelles de caoutchouc vont augmenter de diamètre et ainsi, bloquer la pièce durant le travail. |

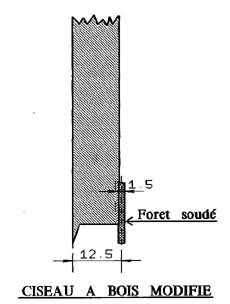

| L'outil de découpe pour les lunettes est un ciseau à bois de bas de gamme de 12 mm qui a été meulé en pointe d'un côté. Un foret de 1,5 mm de diamètre a été soudé de l'autre côté afin de servir de pivot. |  |

A - Vue d'ensemble

B - Préparation du cylindre

|

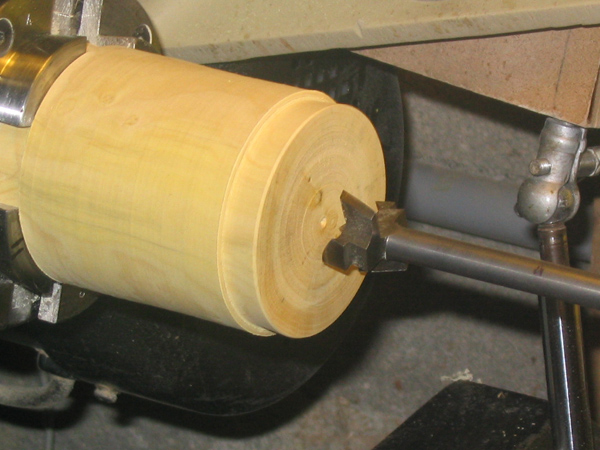

Un rondin de buis de 80 mm de diamètre et de 100 mm de long est positionné entre pointes. |

|

Ce rondin est tourné à 70 mm de diamètre et à 78 mm de long. Deux prises de mandrin sont réalisées à chaque extrémité. |

|

|

Une mèche à noeud de 25 mm est montée dans le mandrin de la poupée mobile. |

| Un alésage de 25 mm traverse la pièce de part en part. |  |

C - Usinage intérieur du cylindre

|

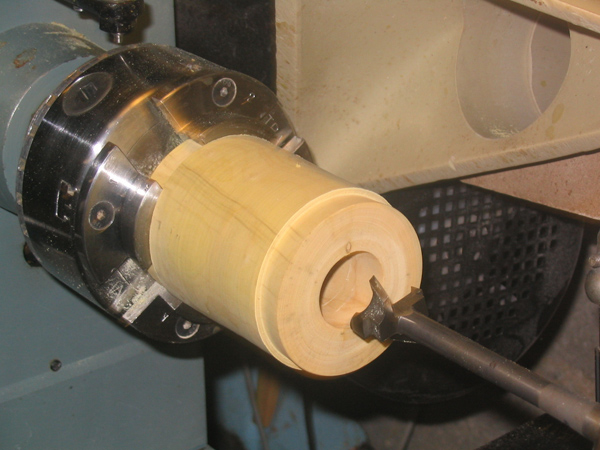

L'éventail classique est remplacé par un support plat. Une bride de maintien est fixée dessus et réglée à l'aide de rondelles ressort et de vis à ailettes. Elle a pour fonction de maintenir l'outil à plat et d'éviter qu'il ne soit entraîné par la pièce en rotation. |

| Les cinq outils qui vont se succéder afin d'usiner l'intérieur des sphères agrafées seront positionnés le tranchant à la hauteur de l'axe de rotation. |  |

L'usinage du cylindre peut maintenant débuter du côté libre en commençant par l'outil numéro 1, puis le 2, le 3, le 4, et en s'achevant par le numéro 5.

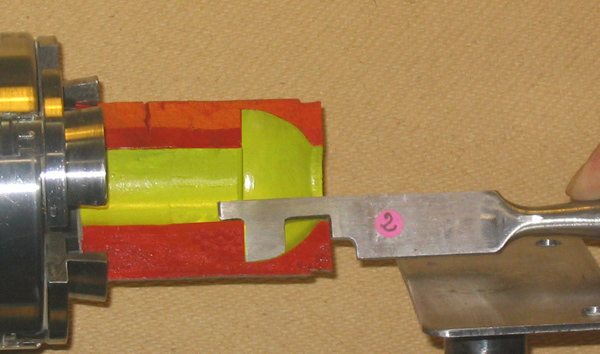

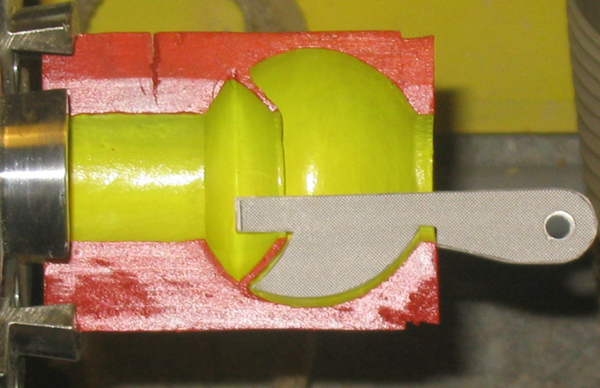

Pour vous aider à visualiser les phases successives de creusage du cylindre par chaque outil, les différentes zones de travail sont représentées sur les photos ci dessous :

|

Zone de travail du premier outil

|

|

Zone de travail du deuxième outil

|

|

|

Zone de travail du troisième outil

|

|

Zone de travail du quatrième outil

|

|

|

Zone de travail du cinquième outil

|

Après le passage du cinquième outil, il convient de vérifier la qualité de l'usinage au moyen des gabarits intérieurs de creusage (voir ci-dessous la représentation du positionnement des gabarits).

|

|

|

|

Zone de contrôle du premier gabarit

|

Zone de contrôle du deuxième gabarit

|

Si le travail est satisfaisant, retourner la pièce pour effectuer les mêmes opérations de creusage et de contrôle à l'autre extrémité du cylindre.

Vous êtes alors prêt pour l'usinage extérieur du cylindre.

D - Usinage extérieur du cylindre

|

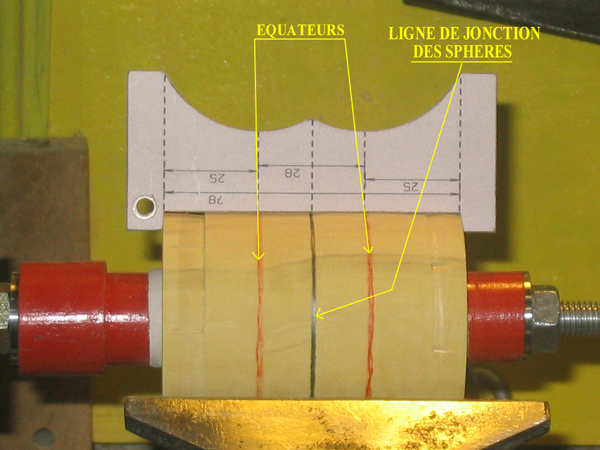

La pièce est bloquée sur le mandrin axial puis tournée à 56 mm de diamètre. La ligne de jonction des deux sphères est tracée en noir et les deux équateurs sont tracés en rouge. |

|

Le profil extérieur est tourné à la gouge et contrôlé au gabarit en suivant le même processus que pour le tournage de la sphère (voir le guide "Usinage d'une sphère"), puis contrôlé à l'aide du gabarit. Attention : l'intérieur est creux !! |

|

|

Sur cette vue, on peut voir l'usinage intérieur et extérieur des futures sphères agrafées. |

E - Réalisation des lunettes

|

A l'aide du gabarit de forme positionné sur le support et du mandrin diviseur, on trace sur la pièce les huit méridiens. |

|

Repérer également les deux équateurs. Avec les méridiens comme repère pour point de centre, les futures lunettes sont tracées au compas au diamètre 25 mm. |

|

|

Les lunettes sont découpées à l'aide du ciseau à bois modifié |

| Après avoir découpé toutes les lunettes, la séparation des sphères est effectuée à l'aide d'une fraise montée sur le flexible d'une mini perceuse. |  |

F - Montage final

|

Les sphères sont à présent séparées. Il ne reste plus qu'à percer les petits trous de diamètre 8 mm pour alléger la pièce. Attention, ne pas effectuer ce perçage directement (risque de casse), mais avec un petit foret de 3 mm, puis mettre au rond à l'aide de différentes fraises. |

|

La pièce est à présent terminée, il ne reste plus qu'à passer deux couches de fond dur après avoir effectué un ponçage en douceur. Finir par un polissage au disque coton et mettre la pièce en attente sur un support provisoire. |

|

|

Le pied est réalisé suivant l'inspiration du moment. Il est tourné en noyer, buis et os. Un disque support permet de maintenir la sphère supérieure dans une position médiane. Il mesure 205 mm. |

|

La pièce est

maintenant complètement terminée...

|

|

A vous de jouer maintenant

et faites de beaux copeaux ...

Merci de faire part de vos impressions et suggestions sur ce guide en laissant un message au "Livre d'or".

Une photo de votre propre réalisation sera toujours la bienvenue !

Retour à la page d'accueil du site de Robert Bosco